CAPÍTULO OCTAVO

EL TRATAMIENTO DE AGUA PARA EL PROCESO

¤ Introducción

¤ Pretratamiento

¤ Coagulación-floculación

¤ Filtración

¤ Suavización

¤ Inyección de productos químicos para ajuste final del pH y eliminación de oxígeno

INTRODUCCION

El tratamiento de aguas de la Planta Extractora de INDUPALMA, comprende el bombeo desde el Río San Alberto, por medio de una captación o bocatoma y luego un desarenador, de donde se bombea a una piscina o reservorio de almacenamiento. De allí el agua va por bombeo hasta un sistema de floculación en el cual se utiliza para el efecto un polímero para la retención de la mayoría de los sólidos en suspensión. El agua luego se decanta y se filtra por medio de filtros de arena a presión, para dar término a la etapa general de purificación y finalmente un proceso de suavización elimina la dureza del agua destinada a la producción de vapor en las calderas.

Pretratamiento

Una vez el agua cruda es captada en la bocatoma sobre el río San Alberto, esta es sometida a un pretratamiento físico que consiste de un “desarenado”, que tiene por objeto retirar las piedras, arenas y partículas minerales más o menos grandes, con el fin de evitar la formación de depósitos en las tuberías o en los tanques y proteger las bombas y demás aparatos contra la abrasión.

Coagulación - Floculación

La floculación se lleva a cabo en tanques grandes de construcción especial provistos de un agitador. A su entrada a estos tanques, se le inyecta al agua, una solución de polímero, que sirve como coagulante de las impurezas del agua para hacerlas más pesadas y lograr que caigan al fondo del tanque floculador. De esta manera se pueden eliminar las impurezas sedimentadas mediante purgas.

La solución de polímero se prepara en un tanque y se adiciona al agua mediante una bomba de dosificación a la que se le puede regular el caudal, dependiendo de la cantidad de impurezas presentes en el agua (turbidez). A mayor turbidez, se requiere adicionar mayor cantidad de polímero.

Las muestras para observación y control de la floculación pueden tomarse en el tanque floculador en tres llaves especiales localizadas: una sobre la zona de mezcla, otra sobre la zona de floculación y una tercera sobre la zona de decantación ó clarificación.

Para obtener una buena floculación, es necesario efectuar durante algunos minutos, un mezclado enérgico, en el momento de introducción del polímero. Este mezclado se realiza por agitación con un impulsor.

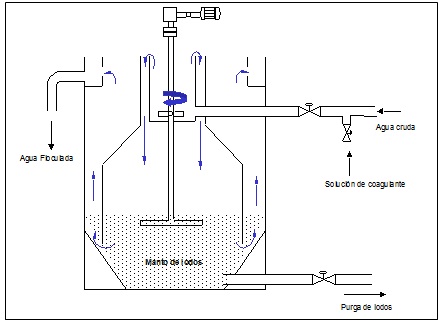

Esquema floculador

Los floculadores de la planta de tratamiento de aguas de INDUPALMA son del tipo de circulación de lodos y con lecho, también de lodos, en el fondo de los mismos. Están compuestos por tres zonas: zona de turbulencia, zona central de floculación, y una zona de decantación. Estas dos zonas se comunican tanto por la parte alta como por la parte baja. La llegada del agua cruda se hace directamente a la zona de floculación. Un impulsor situado en la parte de la zona de floculación, hace circular el agua floculada hacia la zona de decantación. Los lodos que se depositan en esta última tienden a llegar por gravedad a la parte central. El enriquecimiento en lodos que resulta permite una floculación rápida y la formación de un sedimento denso. Una o varias salidas permiten extraer los lodos en exceso, bajo una forma tan concentrada como sea posible.

En el fondo de la zona de decantación se forma entonces el “colchón ó lecho de lodos”, que tiene gran importancia, puesto que permite que durante el paso del agua a través del mismo, ésta sufra una “filtración” saliendo pura y limpia hacia el canal de descarga situado en la parte superior. Se puede comparar un lecho de lodos con un resorte que tiende a comprimirse bajo la acción de su propio peso, pero que se estira más o menos por las fuerzas de fricción del agua que va en ascenso, sobre las partículas de lodos que constituyen este resorte y que aumentan naturalmente con la velocidad del agua.

Filtración

El agua clarificada que sale de la floculación debe filtrarse, pasándola a través de filtros de arena fina que trabajan a presión. Se dispone en la planta, de tres de estos filtros para una operación en paralelo, es decir, que pueden funcionar independientemente el uno del otro.

Los filtros mencionados son del tipo rápido de lecho filtrante a presión. La filtración sobre lecho filtrante se utiliza cuando la cantidad de materia que debe retenerse es grande y cuando el tamaño de las partículas contenidas en el agua es relativamente pequeño. Es necesario que los materiales de los cuales está compuesto el lecho sean cuidadosamente seleccionados, tanto en granulometría (tamaño de partícula) como en altura de capa, para que el agua filtrada corresponda a la calidad que se busca. Todo filtro se satura, en la medida en que el lecho se carga de materias retenidas. Cuando la saturación alcanza un valor excesivo o cuando se ve que la calidad del agua se deteriora, es necesario proceder al lavado del lecho filtrante.

El lavado del lecho de arena se hace en contracorriente en el momento en que se presente a través de ese lecho una caída de presión de 10 psi, lo que puede deducirse por la lectura de los manómetros respectivos.

Una vez el agua ha sido coagulada y decantada, esta no debe contener sino trazas de coágulos (floc). Con una buena decantación los filtros recibirán un agua poco cargada de “flocs”. La filtración es un tratamiento de acabado y de seguridad para obtener un agua de calidad aceptable para consumo humano y para los procesos. La velocidad de paso a través de los filtros puede encontrarse en el orden de 5 a 15 m / hora.

Filtros para tratamiento de agua

Suavización

El proceso de suavización se utiliza únicamente para el agua que va a ser utilizada en la producción de vapor. Su objetivo es eliminar la "dureza" del agua que está constituida por iones como el calcio y el magnesio y que se encuentran disueltos en el agua. La presencia de estos iones ocasiona la formación de incrustaciones en los tubos de las calderas; por lo tanto se busca eliminarlos antes de alimentar el agua a las calderas.

El principio de la suavización se basa en la capacidad que tienen algunas sustancias de poder intercambiar sus iones positivos o cationes con los cationes de las sales contenidas en el agua.

La planta está compuesta de tres suavizadores catiónicos funcionando en paralelo. Cada suavizador está constituido por un recipiente cilíndrico vertical cerrado, que contiene la resina. El agua se pone en contacto con la resina por medio de unas boquillas repartidas uniformemente en la parte superior. Sobre la resina debe quedar un espacio libre tal que permita la expansión de la misma en el momento del esponjado, entre 30 y 100% del volumen de la resina compactada, dependiendo del tipo de dicha resina. El aparato está provisto exteriormente de un conjunto de válvulas, o de una válvula multifuncional, de varios pasos, automática o manual, que permita realizar las diversas operaciones de fijación, esponjado, regeneración y enjuague.

Todas las sales del agua tratada son transformadas en sales de sodio. El pH no varía durante el proceso.

La regeneración de los intercambiadores catiónicos se efectúa haciendo pasar a través de la resina una solución de cloruro de sodio (sal común).

Notas sobre la operación de la suavización

Después de la etapa de suavización misma (o fijación como también se le llama) vienen las etapas de esponjado, regeneración y enjuague que se describen con más detalle a continuación.

a) Esponjado o lavado a contracorriente

Durante el funcionamiento normal, en el cual el líquido atraviesa el lecho del intercambiador de iones de arriba abajo, el producto se comprime y la pérdida de presión del agua aumenta ligeramente; por otra parte, las materias en suspensión contenidas en el líquido se van acumulando en la superficie del lecho de la resina, aumentando también la pérdida de presión.

Es necesario entonces hacer un lavado de la resina de abajo hacia arriba, antes de la regeneración propiamente dicha, con el fin de poner de nuevo el producto en suspensión en el agua y eliminar de esta manera los caminos preferenciales que se han formado, como consecuencia del aumento de la pérdida de presión y para retirar además mediante este lavado, las materias que se hayan podido acumular sobre la superficie de la resina.

Para tener la seguridad de que se efectúa un esponjamiento correcto, la expansión de la masa del intercambiador de iones deberá alcanzar un volumen de 30 a 40% mayor y la duración de la operación será del orden de 10 a 15 minutos.

El agua utilizada para este fin debe ser agua cruda filtrada. Es de anotar que el buen rendimiento de un intercambiador depende en gran medida de la eficiencia del esponjado.

b) Regeneración

El lavado del intercambiador de iones con una solución salina elimina los iones adsorbidos y los reemplaza por sodio, de forma que le devuelve su composición original.

La solución en este caso es salmuera con una concentración del 30%, por lo cual es muy importante solicitar sal de buena calidad, exenta de hierro.

La salmuera se introduce por la parte superior del intercambiador. El rendimiento total no llega al 100%, es decir que siempre deberá utilizarse una cantidad de regenerante superior a la teóricamente necesaria.

c) Enjuague: es el paso final mediante el cual se extraen de la resina los excesos de regenerante y adicionalmente , se termina el proceso de eliminar la dureza que se extrajo del agua.

Inyección de productos químicos para ajuste final del pH y eliminación de Oxígeno:

Como es bien sabido, la dureza excesiva en el agua puede formar incrustaciones en los tubos de las calderas. Sin embargo, la ausencia total de salinidad por otra parte tampoco es conveniente pues impide la formación de una delgada capa protectora que evita la corrosión provocada por ejemplo, por el oxígeno (O2) disuelto en el agua.

El ajuste del pH a un valor de 8.5 – 9, recomendado por el fabricante de las calderas, se puede llevar a efecto por inyección de una solución de un producto químico, con una dosificación que debe determinarse experimentalmente por revisión del pH en el agua de purgas. Pero también el exceso de alcalinidad es causa de daños en las calderas y por lo tanto debe controlarse que en ningún caso el pH en el agua de alimentación a la caldera sobrepase el valor de 10 – 11.

Puesto que el oxígeno es causa de corrosión, generalmente se elimina su efecto con la aplicación de un producto con base en hiposulfitos.

En el proceso de extracción de aceite de palma no es posible recuperar sino una parte muy pequeña de condensados provenientes del vapor utilizado, así que es necesario por lo tanto, la reposición permanente de prácticamente toda el agua. Aunque exista un tratamiento adecuado, el contenido de sales tiende a concentrarse en el interior de la caldera, de manera que se requieren purgas frecuentes para eliminar el exceso de dichas sales. Las cantidades de productos químicos a agregar se determina mediante la medición de la cantidad de residual de sulfitos (para el secuestrante de oxígeno) y fosfatos (para el acondicionador de pH) en el agua de purgas de la caldera.