CAPÍTULO SEPTIMO

LA EXTRACCION DE ACEITE DE PALMISTE

¤ Introducción

¤ Requerimientos de la materia prima

¤ Preparación de la materia prima

¤ Prensado

¤ Ajuste de la presión de la prensa

¤ Arranque de la prensa

¤ Parada de la prensa

¤ Limpieza o purificación del aceite

¤ Como funciona el tamiz

¤ El filtro de aceite

¤ Operación del filtro

¤ La molienda de torta

INTRODUCCIÓN

El palmiste o almendra representa aproximadamente entre el 4 y 6% del peso del racimo de fruta fresca. Constituye por tanto, un producto importante del proceso de extracción del fruto de la palma. Tiene un contenido total entre 47 y 50% de un aceite de características diferentes de las del aceite rojo de palma y se asemeja al aceite de coco.

El aceite de la almendra se puede obtener mediante extracción por presión o también mediante extracción con disolventes especiales.

REQUERIMIENTOS DE LA MATERIA PRIMA

Las condiciones de la almendra o palmiste procesados son de suma importancia en la obtención de productos (aceite y harina desaceitada) de buena calidad. Una almendra añeja y mohosa por ejemplo, dan lugar a aceites ácidos y harinas prácticamente inutilizables como alimento para animales. Las características de calidad de la materia prima para la extracción del aceite de palmiste se refieren especialmente a su contenido de aceite, humedad, impurezas y ácidos grasos libres. El palmiste fresco tiene un contenido normal de ácidos grasos libres menor de 1% y de él se obtiene por lo tanto un aceite de baja acidez. El palmiste roto es más susceptible al ataque de microoganismos y se acidifica más rápidamente que el palmiste entero. En efecto en el palmiste entero, la piel de recubrimiento de la almendra y la presencia de una película externa de aceite después del secado protegen la almendra y evitan la acidificación rápida. La humedad también es un factor importante de la calidad del aceite, puesto que los microorganismos requieren un mínimo de ella para sobrevivir y multiplicarse. El alto contenido de humedad produce un enmohecimiento rápido del palmiste, que genera acumulación de calor e incluso la ignición espontánea.

El color del palmiste influye en la calidad del aceite pues generalmente es difícil o imposible blanquear el aceite oscuro que se obtiene de un palmiste oscuro. El oscurecimiento del palmiste es causado por exceso en la esterilización.

El contenido de impurezas y en especial de cáscaras produce un mayor desgaste de la maquinaria de procesamiento y reduce el valor alimenticio de la harina o torta ya que reduce su contenido de proteína. La cáscara es dura y el ganado no la digiere fácilmente.

Para conservar sus características de buena calidad el palmiste debe almacenarse en bodegas bien ventiladas o en silos especiales para tal fin. No se debe almacenar a la intemperie y sin protección.

PREPARACIÓN DE LA MATERIA PRIMA

Una vez el palmiste se transporta hacia la planta de extracción, se le somete a una etapa de preparación antes del proceso de prensado, que consiste en un acondicionamiento de humedad y de temperatura. La humedad debería estar entre 4 y 5 % y la temperatura entre 60 y 70°C.

El acondicionamiento se realiza en un silo secador vertical de sección cuadrada. La parte inferior está constituida por cuatro tolvas en forma tronco piramidal con un sistema de descarga compuesto por dos transportadores sinfín. El silo está provisto de un dispositivo de calefacción constituido por un ventilador centrífugo, tres intercambiadores de calor que funcionan con vapor saturado a baja presión y tres conductos para entrada de aire caliente al silo. El calentamiento se regula mediante tres válvulas reguladoras de temperatura.

Después del secado y antes de entrar a las prensas el palmiste pasa por el conducto de descarga del elevador de almendras secas en donde hay colocado un imán permanente que separa las piezas de hierro que pueda traer el material y así proteger las prensas.

PRENSADO

Para extraer el aceite de palmiste, las almendras son conducidas a prensas monotornillo, a través de recipientes o tolvas que sirven para asegurar una alimentación permanente y homogénea.

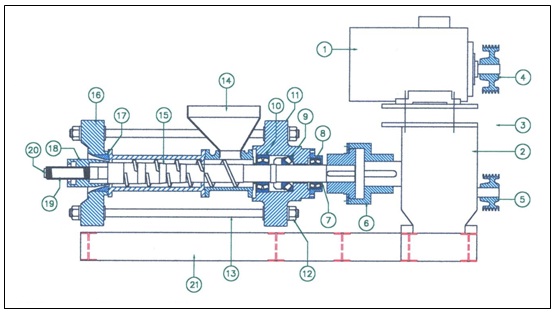

Cada prensa está compuesta de:

- Un tornillo de prensado fabricado por partes en acero duro especial que ofrece mayor resistencia a la abrasión.

- Una canasta o camisa de prensado con barras calibradas también en acero endurecidas y espaciadas convenientemente para permitir el paso del aceite y del mínimo de sólidos posible.

- Un cono de ajuste manual en la descarga de la prensa para regulación de la presión de prensado.

- El accionamiento se efectúa mediante un motor eléctrico, un reductor de velocidad y un sistema de transmisión de poleas y correas en "V".

Cada prensa instalada tiene una capacidad de procesamiento de 10 toneladas de almendra durante 24 horas, en operación de simple prensado (es decir que la materia prima pasa por una sola prensa). La experiencia nos indica que con el prensado simple se puede obtener un residual de aceite de alrededor de un 10%, siempre que las partes del tornillo, la canasta y los conos no estén desgastados excesivamente.

Partes de la prensa

|

PARTE No |

DESCRIPCION |

|

1 |

Motor |

|

2 |

Reductor |

|

3 |

Correas |

|

4 |

Polea conductora |

|

5 |

Polea conducida |

|

6 |

Acople |

|

7 |

Retenedor |

|

8 |

Rodamiento de rodillos a rótula |

|

9 |

Rodamiento axial de rodillos a rótula |

|

10 |

Rodamiento de rodillos a rótula |

|

11 |

Bastidor soporte de rodamientos |

|

12 |

Tuerca de fijación de los bastidores |

|

13 |

Tornillo distanciador de cierre |

|

14 |

Tolva de recepción y/o cargue |

|

15 |

Hélice extrusora |

|

16 |

Bastidor inicial soporte del cono |

|

17 |

Cono estacionario |

|

18 |

Cono de graduación |

|

19 |

Tuerca de fijación del cono |

|

20 |

Eje de la prensa |

|

21 |

Estructura |

Ajuste de la presión de la prensa

El ajuste de la presión se hace manualmente desplazando el cono de contrapresión hacia adentro o hacia fuera, con lo cual se disminuye o aumenta el área de paso de la torta que sale. Ese ajuste se efectúa con la tuerca final montada sobre el eje. Al apretar la tuerca habrá un aumento de presión ya que el área de paso se disminuye y al aflojar la tuerca habrá una disminución en la presión por el aumento en el área de paso.

Arranque de la prensa

- Verificar que el nivel de lubricante en el reductor sea el correcto. Completar el nivel si es necesario.

- Verificar la lubricación en los demás puntos que lo requieran.

- Cada dos semanas como máximo es necesario verificar el ajuste de todos los pernos de soporte de la canasta de prensado.

- Girar manualmente la polea de entrada del reductor de engranajes helicoidales para comprobar la rotación libre del tornillo de prensado.

- Si todo lo anterior es correcto arrancar la prensa e iniciar el cargue con almendras.

- Desplazar el cono de prensado para reducir el área de salida, de tal forma que se aumente la presión sin sobrepasar el amperaje máximo del motor.

- Después de una falla prolongada en la energía eléctrica la canasta debe vaciarse dando vueltas manualmente a la polea de entrada.

Parada de la prensa

- Cerrar la compuerta de alimentación de almendras a la tolva.

- Cuando se termine el material de la tolva, retirar el cono de contrapresión permitiendo la salida libre de la torta de la canasta de prensado.

- Dejar funcionar la prensa hasta evacuar totalmente la torta.

- Apagar el motor.

LIMPIEZA O PURIFICACION DEL ACEITE

El aceite obtenido en las prensas contiene una cantidad relativamente alta de sólidos que pasan a través de los espacios entre las barras de la canasta de prensado, dependiendo del grado de desgaste de las mismas. Esos sólidos se retiran inicialmente con un tamiz giratorio del tipo circular montado sobre resortes y fabricado en acero inoxidable, incluyendo una malla de retención cuyo tejido es de 40 mesh (40 hilos de alambre por pulgada lineal). Antes de ser bombeado al tamiz, el aceite extraído en las prensas se recolecta en el tanque de aceite turbio, el cual está provisto de un agitador para mantener homogénea la mezcla de aceite y sólidos. Los sólidos retenidos en el tamiz, son transportados nuevamente a las tolvas de alimentación de las prensas pues tienen un alto porcentaje de aceite que es necesario recuperar.

Tamiz de aceite

Cómo funciona el tamiz.

El líquido se alimenta en el centro de la malla. Las partículas de mayor tamaño que el de la malla se mueven hacia la periferia en donde son descargadas. Las partículas de menor tamaño y el líquido pasan rápidamente a través de la malla y son recolectados por la parte inferior para ser conducidos hacia el tanque de aceite tamizado. El tamiz opera sobre el material mediante tres tipos de movimiento:

- Un movimiento horizontal desde el centro hacia la periferia y que es regulado incrementando o reduciendo el peso de un juego de contrapesas superiores.

- Un movimiento en sentido vertical y que es regulado incrementando o reduciendo el peso de un juego de contrapesas inferiores.

- Un movimiento de desplazamiento lateral y que es regulado por incremento o reducción del ángulo de desfase que exista entre la posición de las contrapesas superiores y la posición de las contrapesas inferiores. Este tipo de movimiento es denominado el componente tangencial.

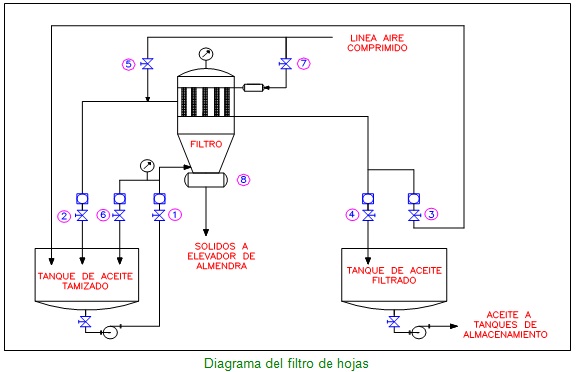

El filtro de aceite

La planta de extracción de aceite de palmiste está equipada con un filtro de hojas múltiples. Este consiste de un tanque que contiene un numero de hojas y cada hoja consiste de un marco con varias capas de material filtrante de soporte. Las hojas están montadas sobre un tubo recolector general. El tanque tiene una cubierta removible. Los elementos pueden ser retirados hacia afuera por apertura de la cubierta.

El tanque se llena con la suspensión bombeada a través de las hojas del filtro. El filtrado dejará el filtro a través del tubo colector. Las partículas sólidas permanecen en las hojas como una torta de filtrado.

Con el fin de obtener un filtrado claro y limpio se requiere la formación de una capa inicial de torta. Por lo tanto el primer paso en el proceso de filtración es recircular la suspensión con el fin de comenzar la formación de la torta. Tan pronto como el fluido sea claro la filtración efectiva puede comenzar.

La filtración termina cuando ocurre una presión máxima, es decir cuando el máximo espesor de torta es alcanzado.

Después de la etapa de filtración el filtro debe ser vaciado de líquido y la torta secada soplando aire a través de las hojas. Cuando la torta es seca el vibrador debe ser accionado para descargarla

Operación del filtro

Con referencia al diagrama anterior:

a) Llenado.

- Arrancar la bomba de aceite tamizado

- Abrir la válvula À

- Abrir la válvula Á. El filtro se ha llenado cuando el líquido fluya a través de la válvula Á observando en el visor.

b) Formación de la torta

- Abrir la válvula Â

- Cerrar la válvula Á. Para obtener un aceite claro y limpio, debe formarse primero una delgada capa de torta en los elementos del filtrado. En el visor de la descarga se puede observar cuando el aceite esté limpio.

c) Filtración

- Abrir la válvula Ã

- Cerrar la válvula Â. Es importante primero abrir la válvula à antes de cerrar la válvula  con el fin de tener siempre un flujo a través de los elementos de filtrado para asegurar la estabilidad de la torta. Durante el cambio a la fase de filtración la presión en el filtro es más alta que en la línea del filtrado. De lo contrario el flujo se detendría por un corto instante con lo cual la torta sería inestable y en primera instancia el filtrado no es claro.

- Si ocurre un bajo nivel en el tanque de aceite tamizado o un alto nivel en el tanque de aceite filtrado se puede poner a recircular el aceite hasta que la situación se normalice.

- La etapa de filtración debe terminarse cuando se alcance el máximo volumen de torta, así como una máxima presión sobre los elementos de filtrado, la cual es de 5 bar.

d) Recirculación

- Abrir la válvula Â

- Cerrar la válvula Ã. Es importante primero abrir la válvula  antes de cerrar la válvula Ã, teniendo siempre circulación a través de los elementos de filtrado para asegurar la estabilidad de la torta.

e) Vaciado y secado de la torta

- Hacer la recirculación del aceite según los pasos del punto d)

- Abrir la válvula Ä

- Cerrar la válvula À

- Parar la bomba de aceite tamizado.

- Abrir la válvula Å

- Cerrar la Válvula Ã. El filtro contiene aceite sin filtrar que debe ser regresado al tanque de aceite tamizado. Para esto se admite al filtro aire a través de la válvula Ä. Durante el vaciado debe haber una sobrepresión en el filtro con el fin de que exista un flujo de aceite y de aire por la válvula Â, a través de los elementos de filtrado.

- Prevenir el desprendimiento de la torta desde los elementos por causa de un vaciado muy rápido, por lo cual se debe colocar un orificio en la línea de vaciado. El vaciado normal toma un tiempo entre 5 y 10 minutos.

- En el visor de la válvula Å se puede ver cuando el filtro está vacío.

- Cerrar las válvulas Å y Ä. Durante el secado el aceite debe ser removido de la torta tanto como sea posible, con el aire de secado.

f) Venteo

- Cerrar todas las válvulas.

- Abrir la válvula Á. Una vez se alcance dentro del filtro la presión atmosférica se puede continuar con la siguiente etapa.

g) Apertura de la válvula inferior

- Abrir la válvula Ç.

- Abrir la válvula Æ. Para tener una correcta descarga de la torta la válvula Æ debe ser abierta y cerrada por pulsaciones. Puede ser abriendo durante 5 segundos y cerrando por 10 segundos. Es importante que la válvula Æ sea abierta rápidamente, pues de lo contrario, es posible que el vibrador no arranque.

- Estar seguros de que el vibrador no funciona por un tiempo mayor de dos minutos porque esto puede causar daños en los elementos filtrantes.

- La presión de aire del vibrador debe ser ajustada tan bajo como sea posible y que aún se facilite una buena descarga de torta.

h) Cierre de la válvula inferior

- Una vez que la torta haya sido removida de los elementos filtrantes proceder al cierre de la válvula inferior Ç.

LA MOLIENDA DE LA TORTA

El material prensado de almendras de palma se descarga en forma de trozos grandes de torta dura y compacta. Con el fin de hacerlo apto para ser utilizado de manera directa o mezclado como alimento para animales, es necesario reducir su tamaño convirtiéndolo en una harina gruesa de palmiste fácilmente asimilable y digerible. La reducción de tamaño mencionada se efectúa por molienda en un molino del tipo de martillos. Dicho molino está constituido básicamente por una cámara o carcaza de construcción robusta que contiene un rotor sobre el cual está montada una serie de barras de golpeo llamadas martillos y que como su nombre lo indica golpean el material y lo fuerzan a pasar a través de una lámina perforada (malla) ubicada de manera periférica. El rotor es accionado mediante un motor eléctrico.

La operación del molino de martillos es muy sencilla. Antes del arranque es necesario verificar que el rotor pueda girar manualmente y asegurarse de que la cámara se encuentra vacía de material. Periódicamente hay que chequear el grado de desgaste de las barras de golpeo o martillos y el agrandamiento de los huecos de la lámina perforada. Como regla general el desgaste en los martillos no debe exceder de 15 mm, de lo contrario la capacidad se reduce considerablemente y durante la operación se pueden causar taponamientos en la alimentación por exceso de material retenido. Tan importante como el desgaste de los martillos es así mismo el desgaste excesivo de las mallas.

Para evitar la entrada de una pieza metálica de hierro dentro del molino lo que causaría graves daños, se coloca un imán permanente que atrapa esas piezas, las cuales deben ser retiradas regularmente.

Todas las tuercas, tornillos, etc, deben ser revisados periódicamente verificando su ajuste.