CAPÍTULO QUINTO

LA CLARIFICACIÓN

¤ Introducción

¤ Fundamentos de la clarificación estática

¤ El tamiz circular

¤ El clarificador continuo

¤ El sedimentador de aceite

¤ Los secadores al vacío

¤ El tratamiento de las aguas lodosas

¤ La clarificación dinámica. Centrifugación

INTRODUCCION

La clarificación es el proceso mediante el cual se separa y purifica el aceite de la mezcla líquida extraída en las prensas, la cual contiene aceite, agua, lodos livianos (compuestos por pectinas y gomas) y lodos pesados (compuestos por tierra, arena y otras impurezas). Para lograr dicha separación, se aprovecha la característica de inmiscibilidad entre el agua y el aceite.

El proceso de clarificación se divide en dos partes:

a) Clarificación estática (por decantación): en esta etapa se logra separar el 90% del aceite aproximadamente.

b) Clarificación dinámica (por centrifugación): en esta etapa se requiere movimiento por fuerza centrífuga para obtener la separación, con una recuperación de alrededor del 10% de aceite.

1. FUNDAMENTOS DE LA CLARIFICACION ESTATICA

Las gotas de aceite se encuentran dispersas en la mezcla que se va a clarificar. Debido a que la densidad del aceite es menor que la del agua, la gota tiende a subir. Existe sin embargo, una fuerza llamada fricción, la cual se define como el esfuerzo de rozamiento que hace la mezcla evitando que la gota suba fácilmente. A medida que la fricción aumenta, la fuerza con que sube la gota disminuye, impidiendo la separación.

La magnitud de la fricción depende principalmente de dos factores que deben tenerse en cuenta para controlar esa fuerza durante la clarificación y lograr una separación rápida y eficiente:

a) Temperatura: influye inversamente en la viscosidad (grado de fluidez), y esta a su vez influye directamente en la fricción así:

Temperatura alta ® viscosidad baja ® fricción baja ® la gota SUBE

Temperatura baja ® viscosidad alta ® fricción alta ® la gota NO SUBE

La temperatura sólo puede incrementarse hasta unos 95°C para evitar la ebullición del líquido, la cual ocasiona turbulencia dentro del clarificador, impidiendo la separación.

b) Dilución (cantidad de agua que contiene la mezcla): influye inversamente en la viscosidad, la cual, a su vez influye directamente en la fricción así:

Dilución alta ® viscosidad baja ® fricción baja ® la gota SUBE

Dilución baja ® viscosidad alta ® fricción alta ® la gota NO SUBE

Sin embargo los lodos livianos tienen una densidad similar a la del aceite y por lo tanto cuando la cantidad de agua es muy alta, estos tienden a subir con el aceite. Para evitar este inconveniente se debe regular la dilución hasta llegar a una determinada concentración de lodos, de modo que no suban con las gotas de aceite. Los sólidos presentes en la mezcla deben estar en el orden de 5.5% en peso.

2. EL TAMIZ CIRCULAR

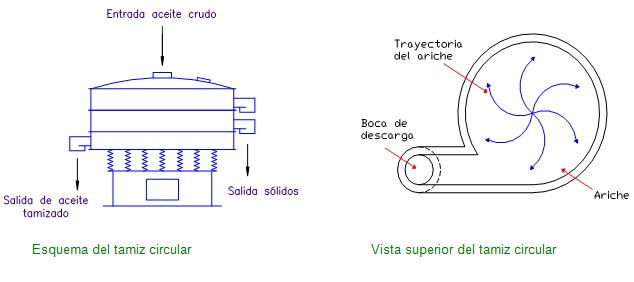

El fluido proveniente de las prensas (agua, aceite, lodos livianos y lodos pesados) pasa por un tamiz del tipo circular, que tiene como objetivo separar las partículas sólidas de tamaño superior a los de las mallas, facilitando la clarificación.

El líquido se alimenta en el centro de las mallas. Las partículas de mayor tamaño que el de las mallas se mueven hacia la periferia en donde son descargadas hacia el proceso de digestión. Las partículas de menor tamaño y el líquido pasan rápidamente a través de la malla y son recolectados por la parte inferior para ser conducidos hacia el tanque de aceite crudo. El tamiz opera sobre el material mediante tres tipos de movimiento:

- Un movimiento horizontal desde el centro hacia la periferia y que es regulado incrementando o reduciendo el peso de un juego de contrapesas superiores.

- Un movimiento en sentido vertical y que es regulado incrementando o reduciendo el peso de un juego de contrapesas inferiores.

- Un movimiento de desplazamiento lateral y que es regulado por incremento o reducción del ángulo de desfase que exista entre la posición de las contrapesas superiores y la posición de las contrapesas inferiores. Este tipo de movimiento es denominado el componente tangencial.

El tamiz está compuesto por dos mallas de 30 y 40 mesh (hilos por pulgada), respectivamente.

2. EL CLARIFICADOR CONTINUO

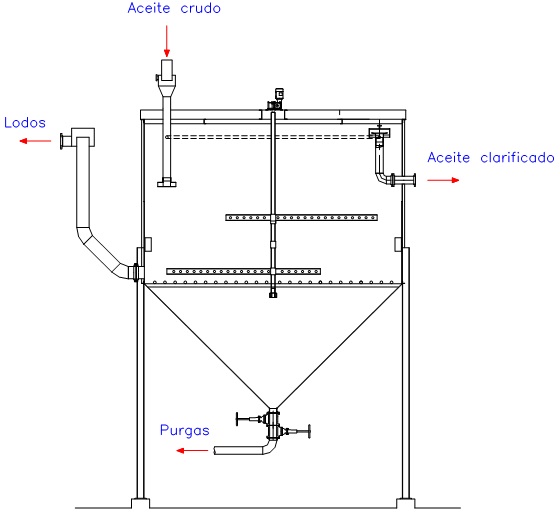

El aceite crudo es bombeado hacia el clarificador, el cual tiene un ciclón de alimentación que cumple la función de disipar la presión con la cual se transporta el líquido, evitando la turbulencia al interior del equipo.

No se calienta permanentemente la mezcla en el tanque con el uso de vapor directo para evitar la formación de turbulencia ya que ésta haría que tiendan a mezclarse nuevamente las capas separadas.

El aceite se alimenta en una zona por debajo de la capa de aceite, a una distancia tal que se pueda alcanzar la separación en un tiempo relativamente rápido.

Los lodos tienden a arrastrar el aceite que queda ocluido en ellos (atrapado). Para reducir estas pérdidas, el clarificador posee un sistema de agitación llamado de “fuerzas cortantes“ por medio de un eje central y paletas rotatorias con orificios los cuales “cortan” los lodos liberando el aceite atrapado. El clarificador tiene también ángulos y paletas fijas que ayudan a retener los lodos para que no giren junto con el agitador.

Vista interior del clarificador continuo

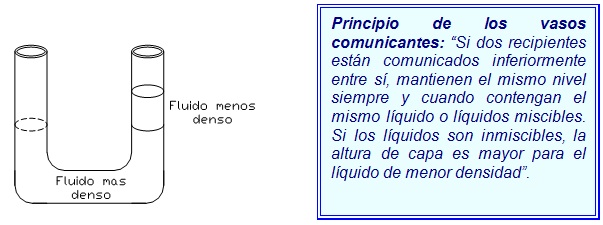

La capa de aceite se forma porque se coloca la salida del aceite por encima del nivel de la salida de las aguas lodosas. La salida de los lodos ocurre debido al principio de los vasos comunicantes.

La salida del aceite debe estar a unos 5 cm por encima de la del agua para obtener una capa de aceite de aproximadamente 30 - 40 cm de manera continua (máximo 50 cm). Cuando la capa es muy pequeña el aceite tiende a salir mezclado con lodos. Por el contrario, cuando la capa es demasiado grande, la mezcla nueva que entra al clarificador no tiene espacio suficiente para separarse y entonces salen los lodos con un alto contenido de aceite.

Operación del Clarificador

a) La temperatura de la mezcla dentro del equipo debe mantenerse entre 90 y 95°C.

b) La dilución (cantidad de agua en la mezcla) debe ser la adecuada de forma que el porcentaje de sólidos en peso sobre el total de aguas lodosas debe ser de aproximadamente 5.5% (corresponde a un 25 a 30% de agua en porcentaje volumétrico). Este análisis se realiza en el laboratorio.

c) El turno de la mañana debe realizar un drenaje del clarificador por un tiempo por un tiempo corto y en un volumen determinado, justamente para sacar la arena sedimentada con el fin de mejorar el trabajo de las centrífugas. El volumen del drenaje la purga puede ser de 3 a 4 m3 por clarificador.

d) Únicamente en la mañana se debe inyectar vapor directo con el objetivo de remover el aceite de los lodos, por un tiempo entre 5 y 10 minutos, después de drenar el clarificador.

e) Se abre el vapor en el serpentín de calefacción indirecto por unas dos horas, para ayudar a recuperar y mantener la temperatura y después se cierra la válvula. En algunas plantas se acostumbra a dejar el vapor indirecto durante todo el día.

f) Durante el día se deben inspeccionar las temperaturas tanto en el intercambiador como en el clarificador.

g) Los lodos livianos tienden a subir y formar espuma debido a las burbujas de vapor que se desprenden dentro del equipo y que los arrastra hacia la superficie. La presencia de gran cantidad de espuma, indica un exceso de lodos livianos en el aceite. Con la inyección mesurada de vapor directo en la parte superior de la capa de aceite, se hidratan dichos lodos haciéndolos más pesados y así bajan nuevamente. Cuando desaparece la espuma se reduce el flujo de vapor, sin cerrar completamente la válvula, con el fin además de compensar las pérdidas de calor que ocurren a través de la tapa del clarificador.

h) El equipo clarificador debe trabajar de manera continua, con una alimentación regular. Después de ajustar la altura del plato de salida del aceite, no se le modifica ni tampoco se interrumpe la descarga de aceite, con el fin de lograr una mayor eficiencia.

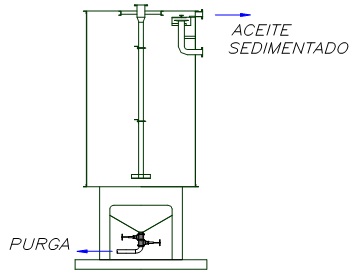

2. EL SEDIMENTADOR DE ACEITE

El aceite clarificado pasa a los tanques sedimentadores en donde por reposo, las partículas pesadas se van decantando y de allí se bombea el aceite a los secadores al vacío.

Sedimentador de aceite

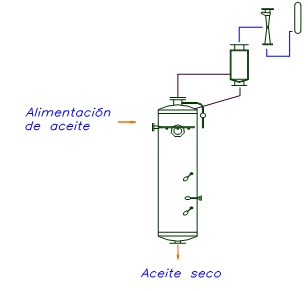

5. LOS SECADORES AL VACÍO

Secador al vacío

El Secador al Vacío opera entre 70 y 80 °C. Allí se evapora la humedad del aceite mediante un vacío de alrededor de 27.5 pulgadas de columna de mercurio (el agua se evapora a unos 55°C a ese vacío).

Una de las ventajas del sistema de vacío es la de evitar el contacto del aceite con el aire, el cual favorece la oxidación y ocasiona el fenómeno de la rancidez (mal sabor).

El aceite entra a la columna de secado a través de unas boquillas llamadas de “Lechler” que incrementan el área de contacto del aceite con el vacío, formando en la descarga láminas cónicas con lo cual se obtiene un secado más eficiente.

Al secador de vacío se le coloca en la entrada una válvula reguladora que sólo se abre cuando haya presión por bombeo de aceite y se cierra cuando no hay presión, evitando la entrada de aire y por lo tanto la pérdida del vacío.

La columna de secado está provista también, en su parte superior, de una placa en forma de “gorro chino” para reducir el arrastre de aceite por la succión del vacío. Para recuperar el poco aceite que sale por el conducto de succión hay un ciclón que lo retorna hacia el secador.

La columna de secado se encuentra ubicada a una altura de unos 6 m por la razón de que se requiere una cierta altura en la columna de aceite en el tubo de descarga hacia la bomba de tal manera que se compense en parte el fuerte vacío dentro del equipo y se facilite el trabajo de la bomba de aceite seco. Este equipo tiene además unos interruptores eléctricos del tipo de flotador para operar la bomba de aceite seco y así mantener un nivel de aceite en la columna de entrada a la bomba haciendo un sello y evitando la entrada de aire al equipo.

El vacío se crea mediante eyectores de vapor.

Durante la operación del secador es importante controlar el correcto funcionamiento de todas las boquillas “Lechler” y el mantenimiento del nivel dentro de la columna de secado para que no ocurra el llenado de aceite de la misma y el paso de éste hacia el sistema de producción de vacío.

6. EL TRATAMIENTO DE LAS AGUAS LODOSAS

Los lodos del clarificador pasan al tanque receptor de aguas lodosas y de allí se bombean a los ciclones desarenadores, los cuales son fabricados en material de cerámica y son automáticos, para una mayor duración y una reducción de las pérdidas de aceite en los lodos pesados separados.

Los ciclones desarenadores eliminan la mayor parte de los sólidos pesados (arena), con lo cual se protege a las centrífugas de un posible taponamiento de las boquillas y se disminuye su desgaste. Las aguas lodosas desarenadas van a un tanque pulmón de alimentación a las centrífugas deslodadoras. De allí, pasan a los filtros de cepillo para eliminar las partículas sólidas de tamaño grande pero que a la vez son livianas y que no se separan en los ciclones desarenadores y finalmente son alimentadas a las centrífugas deslodadoras.

Los tanques pulmón mantienen constante la alimentación de lodos a las centrífugas. Estos tanques disponen de una entrada de agua caliente que funciona con una válvula de flotador cuando se baja el nivel de lodos. En el nivel bajo se dispone también de un interruptor de flotador que acciona una alarma.

7. LA CLARIFICACION DINAMICA. CENTRIFUGACIÓN

En la centrifugación se aprovechan los mismos principios de la clarificación estática, pero la separación ocurre con una velocidad mucho mayor, mediante fuerzas centrífugas. El agua y los lodos pesados salen por las boquillas o toberas y el aceite y los lodos livianos se concentran en el centro y son descargados por un tubo recolector llamado “recuperador”.

Dentro de la centrífuga hay una parte rotatoria o “bowl” que gira sobre dos ejes soportados por rodamientos: uno macizo y otro hueco. A través de éste último pasa el tubo de alimentación de lodos aceitosos. Debido a que el eje hueco gira alrededor del mencionado tubo de entrada los lodos del interior del “bowl” tienden a salirse por el espacio que hay entre el eje y el tubo. Para evitarlo se inyecta agua caliente que empuja los lodos hacia dentro y hace el sello. En la entrada del agua caliente hay un juego de empaques que a su vez evitan la pérdida del agua de sello.

Operación del equipo

a) Se abre la válvula de agua limpia y cuando esté lleno el “bowl” se pone en funcionamiento la centrífuga.

b) Una vez alcanzada la velocidad de régimen se abre la válvula de entrada de los lodos y se cierra la de agua limpia.

c) Se procede al ajuste de la válvula de descarga de aceite recuperado, de manera que, por prueba en el laboratorio, se obtenga una composición volumétrica de agua de un 30% y aceite entre 25 y 30%

d) Periódicamente (cada 6 meses por ejemplo) hay que hacer verificar la velocidad de régimen de las centrífugas la cual debe ser de 1450 rpm. Esta velocidad se puede aumentar o disminuir agregando o quitando aceite en el acoplamiento hidráulico.

e) El orificio de todas las boquillas debe tener igual diámetro, para no causar un desbalance de la máquina (preferible = 1.7 mm).

f) Es importante mantener los ciclones desarenadores y los filtros de cepillo en buén estado mecánico y de funcionamiento para una correcta limpieza de las aguas lodosas y asegurar así la operación adecuada y constante de las centrífugas.

g) Tal como se menciona anteriormente en el laboratorio se determina el nivel de apertura de la válvula de recuperación de aceite. Si esta válvula se abre demasiado, el aceite sale con lodos livianos y se retorna gran cantidad de líquido a la clarificación restándole capacidad. Si por el contrario se abre muy poco se corre el riesgo de que se incrementen las pérdidas de aceite en las aguas lodosas descargadas a través de las boquillas y saliendo por la parte inferior de la máquina.